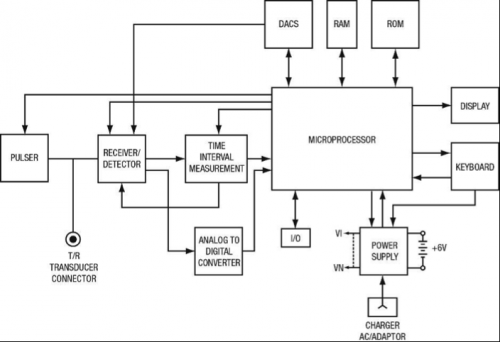

35RDC是一款簡單的go/no-go(快速確定產品合格/不合格)的超聲儀器,用于檢測新式波音787飛機以及其它復合材料結構。這款儀器可以由未受到NDT培訓的人員使用,以探測出堅固的層壓結構(非蜂窩結構)的近表面的撞擊損傷。這個由波音公司開發并在后來獲得了ZG的概念,基于已經發展成熟的脈沖/回波技術。35RDC儀器在B787結構修復數據文件中被提及。

對飛機的復合材料進行無損粘接檢測

借助活動梯使用的手持式損傷檢測儀

35RDC是一款簡單的go/no-go(快速確定產品合格/不合格)的超聲儀器,用于檢測新式波音787飛機以及其它復合材料結構。這款儀器可以由未受到NDT培訓的人員使用,以探測出堅固的層壓結構(非蜂窩結構)的近表面的撞擊損傷。這個由波音公司開發并在后來獲得了ZG的概念,基于已經發展成熟的脈沖/回波技術。35RDC儀器在B787結構修復數據文件中被提及。

應用

要保證航天飛機的復合材料結構在整個在役過程中的完整性,材料的完好粘接狀態至關重要。為此,我們開發了用于在維護過程中評估材料粘接質量的無損檢測(NDT)方法。這則應用注釋回顧了最近為提高檢測的可靠性而開發的多種方法。

背景

目前在飛機制造過程中對復合材料的使用急劇增長。各大主要機身制造商,如:波音(Boeing)和空中客車(Airbus),在他們各自的商業飛機制造中,已經極大地增加了對復合材料的使用。Boeing 787的整個機身幾乎都是由復合材料制成,而Airbus A380和A350也添加了大量的復合材料結構。支線和商用噴氣式飛機制造商在制造各自的飛機時,也增加了對復合材料的使用。在**飛機的制造上,也出現了同樣的復合材料使用增長的現象,如:F22戰斗機和A400運輸機。

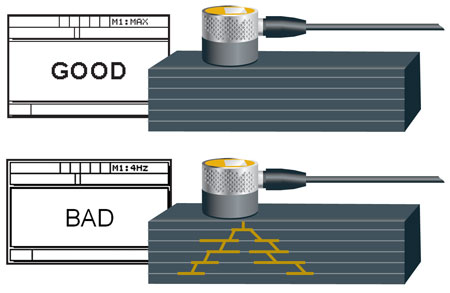

由于飛機的結構很容易受到撞擊和雷擊,因此需要使用一些可靠有效的無損檢測方式(NDT),對飛機受到撞擊后可能出現的損傷進行快速評估。這些由世界各地的NDT檢測人員所使用的方法和儀器,一定要簡單好用,以確保在飛機的維護核查過程中,獲得一致性的檢測結果。

飛機受到撞擊后,可能會使其復合材料結構出現不同類型的損傷。損傷的情況會根據復合材料部件的特性、組成材料及密度而不同。復合材料層壓結構受到撞擊后產生的缺陷,主要是機身的各種層壓材料之間以及與機翼蒙皮之間的分層缺陷。不過撞擊也會引起蒙皮與加強筋之間的脫粘。這種脫粘情況會極大地傷害飛機結構的完整性。B787型和A350型飛機的機身主要為層壓結構。

特征

用于固體層壓結構航空航天復合材料

簡單的一鍵式校準

厚度范圍0.63毫米至22.8毫米(0.025英寸至0.900英寸)

簡單好/壞/超出校準顯示讀數

帶有用戶幫助文本的背光矩陣顯示

AA電池操作

手持式,僅重0.24千克(8.5盎司)

節能自動關機功能

電池壽命長,通常150小時

電池壽命指示器

報價:面議

已咨詢476次探傷儀

報價:面議

已咨詢389次超聲波探傷儀

報價:¥38000

已咨詢62次塑料滑動摩擦磨損試驗機

報價:面議

已咨詢148次超聲波破碎儀

報價:¥58000

已咨詢60次聚合物絕緣材料的漏電起痕試驗儀

報價:面議

已咨詢172次電子拉力試驗機

報價:面議

已咨詢260次水冷式兩箱冷熱沖擊試驗箱

報價:¥38000

已咨詢67次萬能試驗機

多年無損檢測行業的深耕,服務于國內外各大汽車主機廠

德國CS希爾斯LD500可視化超聲波檢漏儀是LD400的升級代產品, 新型帶集成攝像頭的泄漏檢測器LD500 / LD510具有泄漏測量和泄漏計算功能,是日常使用的理想移動測量儀器。借助先進的傳感器技術,即使是很小的泄漏(0.1 l / min,約合每年1歐元),也可以很容易地一步一步地進行長距離的定位,測量和記錄。

☆DAC、AVG曲線自動生成,取樣點不受限制,并可進行補償與修正 ☆發射脈沖頻率可調,Z大可達2000次/秒 ☆100個獨立探傷通道,可自由設置和存儲多種探傷工藝和標準,現場探傷無需攜帶試塊 ☆可處理Z大25米量程的回波信號 ☆檢測過程實時動態錄像并回訪,錄像時長累計Z大160分鐘 ☆5.7寸TFT彩屏顯示,用戶可以按照環境自行設備屏幕顏色 ☆單探頭、雙探頭、穿透等多種探傷工作方式 ☆正半波、副半波、全波、射頻共4種檢波方式 ☆具有雙閘門捕捉波形功能 ☆根據曲面的直徑自動修正缺陷位置的檢測結果 ☆自動測量、計算裂紋深度 ☆實時檢索缺陷Z高波,記錄缺陷Z大值 ☆對缺陷回波進行波峰軌跡描繪、波峰記憶等功能,輔助對缺陷定性判斷 ☆獨有的IPRE軟件分析技術,快速分析焊縫、當量孔徑計算等功能, ☆可設置閘門、曲線的進波、失波等多種條件的聲光報警 ☆主菜單,子菜單在同一窗口顯示。一目了然,操作簡單,方便尋找 ☆主要功能均通過快捷鍵實現快速進入,飛梭旋輪方便快速調整設置 ☆多種行業報告可選 ☆儀器自帶厚度B掃描、顏色B掃描 ☆數據可通過USB2.0接口導入計算機 ☆大容量鋰電池可保證續航20個小時以上,可隨時更換電池 ☆備用電池可單獨充電,主機工作時可給電池充電 ☆可用腕帶單手持機操作,也可通過背帶掛在胸前操作 ☆防護等級IP53,可在滴水環境或小雨中使用

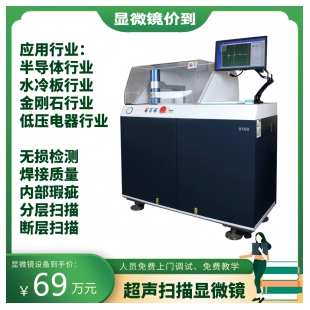

水浸超聲掃描顯微鏡、無損檢測系統一體機、水浸超聲掃描顯微鏡、電力電子C超掃描顯微鏡、低壓電器銀點釬著率、半導體封裝空洞率檢測設備、聚晶金剛石復合片缺陷焊接率掃描顯微鏡、水冷板內部裂痕無損檢測機、水冷散熱器缺陷C-SAM檢測設備、奧林巴斯超聲探頭,半導體塑封、粘片與焊接缺陷檢測用超聲掃描顯微鏡、超聲無損檢測設備,超聲波掃描探傷儀、焊縫無損檢測設備、IGBT模塊焊接空洞缺陷CT無損檢測設備、C-SCAN超聲掃描顯微鏡、功率器件超聲C掃描、集成電路聲學掃描顯微鏡; 金剛石行業檢測分析設備c-sam聲學掃描儀;超聲掃描顯微鏡SCAN 超聲波探傷儀C-SAM 聲學掃描顯微鏡工業CT、電子掃描顯微鏡、水浸超聲顯微鏡、元器件缺陷設備、聲學掃描顯微鏡、元器件檢測分析設備、工業掃描顯微鏡、水浸超聲c掃描工業CT、CSAM芯片分層空洞焊接、金剛石焊接檢測設備、水冷散熱器缺陷設備; SHSIWI/上海思為儀器可為客戶提供超聲無損檢測儀器定制、檢測標準定制、檢測方案及夾具定制服務。現已形成110金剛石一體機、100標準機型、200大構件機型、300高速機型、400桌面機及500小型機一體機,產品已通過ISO9001認證; 可滿足低壓電器焊接質量檢測、金剛石缺陷和厚度測量、水冷板散熱器檢測、半導體封測等行業需求。 支持非標訂制,根據產品測試件來料提供免費測試,提代ODM、OEM等全面服務

ZD掃查范圍:350mm×200mm×110mm; 圖像推薦分辨率:200um、400um; ZD掃查速度:小于5min(測試條件:掃描區域65mm×65mm,分辨率200um); 厚度檢測范圍 金剛石材料: 硬質合金材料: 0.3 ~ 3mm(50MHz探頭); 0.8 ~ 6mm(50MHz探頭); 重復定位精度:±0.01mm@400mm 3.2 軟件功能 操作工模式:自動批量掃描、自動生成報告、手動分析、CF調用、一鍵校準; 工藝工程師模式:手動掃描、A/C掃描,CF讀/寫,強度測量、厚度測量,CF配置,探頭管理等; 3.3 測量系統性能 3.3.1 厚度測量誤差 超聲檢測和影像儀檢測對比 等距取10個以上檢測點,90%點的誤差在±0.05mm內。 超聲檢測重復測量 取10個檢測點,重復測量3次,90%點的誤差在±0.05mm內 3.3.2 厚度測量范圍 金剛石層0.3mm以上,總厚度1mm以上。 3.3.3 缺陷識別能力 在測量系統厚度能力范圍內,被測材料聲速在標準材料聲速±5%以內的情況下,且超聲入射表面為平面的被測產品的水平方向的結合缺陷的識別能力為0.15毫米(50兆探頭)。

產品名稱:超聲無損檢測儀器 zuida掃查范圍:350mm×200mm×110mm; 圖像推薦分辨率:200um、400um; zuida掃查速度:小于5min(測試條件:掃描區域10mm×10mm,分辨率40um); 重復定位精度:±0.01mm@400mm 軟件功能 操作工模式:自動批量掃描、自動生成報告、手動分析、調用、一鍵校準; 工藝工程師模式:手動掃描、A/C掃描,讀/寫,強度測量、厚度測量,配置,探頭管理等; 3.3 測量系統性能 3.3.1 標準塊測量誤差 測量機械加工的標準塊(通過高分辨率超聲顯微鏡釬著率),在軟件進行強度校準的前提下,超聲檢測多次測量誤差在±1%;

整機尺寸:1.8m×1.3m×1.55m ZD掃描范圍:900mm×600mm×250mm; 典型掃描耗時:小于40s(測試條件:掃描區域10mm×10mm,分辨率50um); ZD掃描速度:500mm/s; 圖像推薦分辨率:1~4000um; 厚度檢測范圍(根據客戶工件的材料和厚度選配) Ag材料: Cu材料: 0.3 ~ 1.5mm(25MHz探頭); 0.5 ~ 1.4mm(25MHz探頭); 1.0 ~ 4.0mm(15MHz探頭); 1.2 ~ 3.7mm(15MHz探頭); 定位精度:X/Y≤±1μm,Z≤±10μm; 重復定位精度:X/Y≤±0.02mm,Z≤±0.02mm 3.2 軟件功能 3.2.1 常規軟件功能 一鍵校準、手動掃描(A/B/C掃描模式)、批量掃描、導出報告、探頭切換、強度檢測、相位檢測、厚度檢測、斷層檢測。 3.2 軟件功能 操作工模式:自動批量掃描、自動生成報告、手動分析、CF調用、一鍵校準; 工藝工程師模式:手動掃描、A/C掃描,CF讀/寫,強度測量、厚度測量,CF配置,探頭管理等; 3.3 測量系統性能 3.3.1 厚度測量誤差 超聲檢測和影像儀檢測對比 等距取10個以上檢測點,90%點的誤差在±0.05mm內。 超聲檢測重復測量 取10個檢測點,重復測量3次,90%點的誤差在±0.05mm內 3.3.2 厚度測量范圍 金剛石層0.3mm以上,總厚度1mm以上。 3.3.3 缺陷識別能力 在測量系統厚度能力范圍內,被測材料聲速在標準材料聲速±5%以內的情況下,且超聲入射表面為平面的被測產品的水平方向的結合缺陷的識別能力為0.15毫米(50兆探頭)。

ZD掃查范圍:350mm×200mm×110mm; 圖像推薦分辨率:200um、400um; ZD掃查速度:小于5min(測試條件:掃描區域65mm×65mm,分辨率200um); 厚度檢測范圍 金剛石材料: 硬質合金材料: 0.3 ~ 3mm(50MHz探頭); 0.8 ~ 6mm(50MHz探頭); 重復定位精度:±0.01mm@400mm 3.2 軟件功能 操作工模式:自動批量掃描、自動生成報告、手動分析、CF調用、一鍵校準; 工藝工程師模式:手動掃描、A/C掃描,CF讀/寫,強度測量、厚度測量,CF配置,探頭管理等; 3.3 測量系統性能 3.3.1 厚度測量誤差 超聲檢測和影像儀檢測對比 等距取10個以上檢測點,90%點的誤差在±0.05mm內。 超聲檢測重復測量 取10個檢測點,重復測量3次,90%點的誤差在±0.05mm內 3.3.2 厚度測量范圍 金剛石層0.3mm以上,總厚度1mm以上。 3.3.3 缺陷識別能力 在測量系統厚度能力范圍內,被測材料聲速在標準材料聲速±5%以內的情況下,且超聲入射表面為平面的被測產品的水平方向的結合缺陷的識別能力為0.15毫米(50兆探頭)。